Suni malzeme dozajlama 4.0 somutlaşıyor

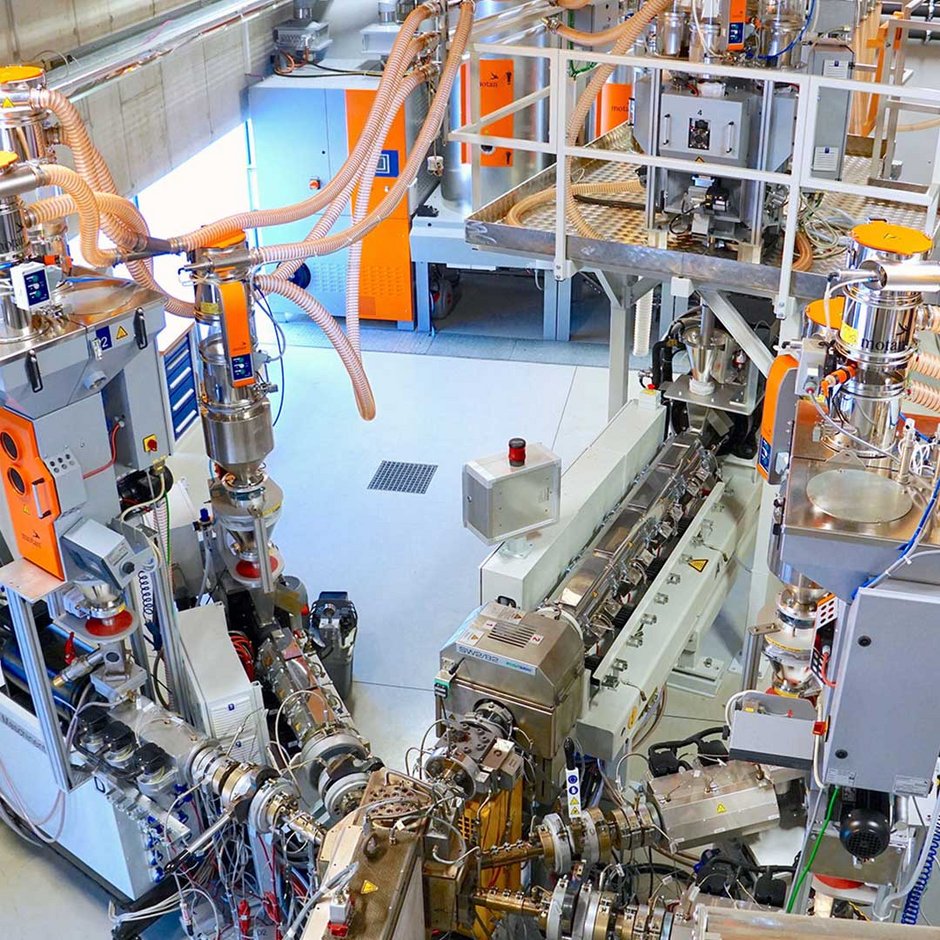

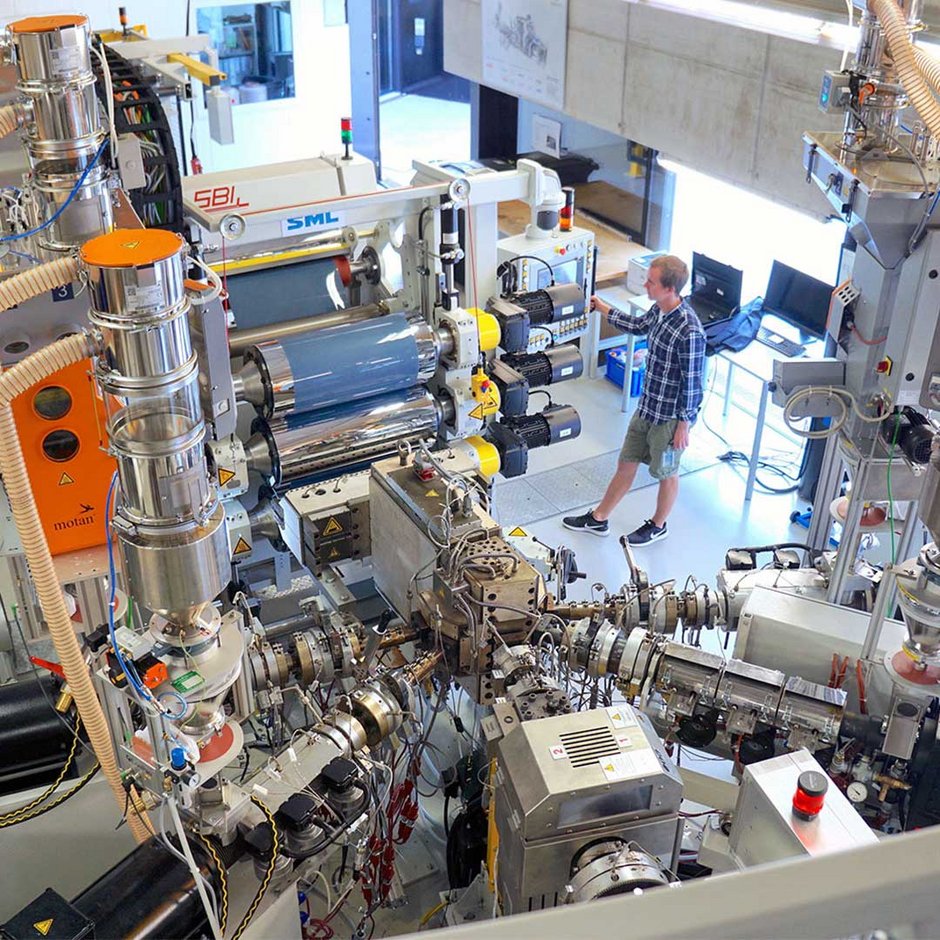

Ekstrüzyon tesislerinin tüm bileşenler arasında devamlı otomatikleşmiş olan süreç ayarlaması, Tuna’da, Linz’deki Johannes Kepler Üniversitesi’nde (JKU) bulunan Polimer Ekstrüzyon ve Bileşimi Enstitüsü’nün (IPEC) en önemli önceliğidir.

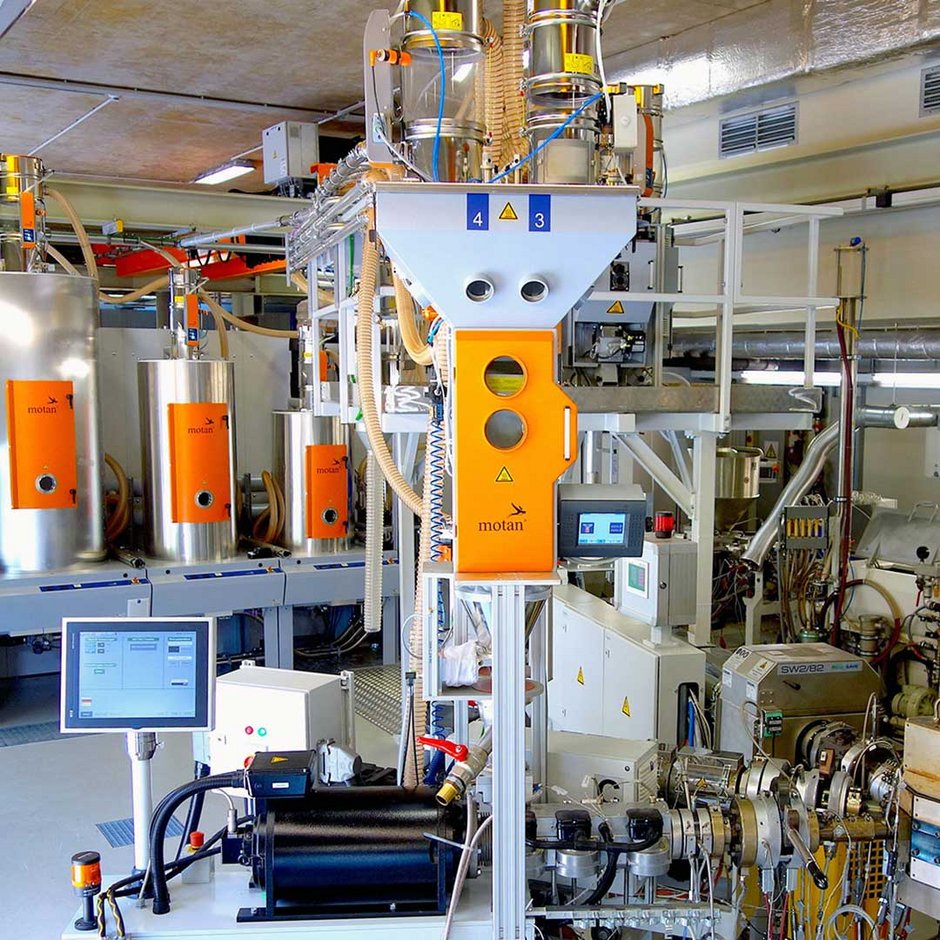

Bunun için gerekli ayarlama algoritmaları, mekatronik ve bilgisayar bilimi alanlarındaki endüstriyel ortaklar ve diğer JKU enstitüleri ile birlikte geliştirilmektedir. Geliştirme platformu, endüstriyel ölçekte 9 katmanlı bir ekstrüzyon tesisidir. motan, ortak olarak katılmıştır. Bu işbirliğinin amacı, tüm bileşenlerin Endüstri 4.0 standartlarına göre birbiriyle iletişim kurup otomatik olarak birbirlerine uyarlandıkları, kullanımı kolay bir ayar sistemi geliştirmektir.

Bir ekstrüzyon tesisinin ideal çalışma noktasını bulmak, sensör ve ölçüm teknolojisinde, veri işleme ve kontrol mühendisliğinde mevcut olan çok çeşitli olanaklara rağmen, makine operatörü için hala zorlu bir görevdir. Bu özellikle, temel makineye bağlı olarak, örn. malzeme konveyör ve malzeme dozajlama üniteleri gibi çok farklı altyapı sistemlerinin çalışma noktalarının da değiştirilmesi gerektiğinde, söz konusudur. Hele ki, ürünler zaman baskısı altında sık sık değişmesi gerektiğinde.

Linz’deki JKU’nun araştırmacıları, teknisyenleri ve IPEC öğrencileri buradan yola çıkmaktadırlar. Buna ilişkin Univ.-Prof. Jürgen Miethlinger şöyle diyor: “Vizyonumuz, bir ürün değişimi sırasında tüm tesis bileşenlerini yeni çalışma noktasına “götüren” ve sonrasında devam eden çalışma sırasında, sürekli birbirine uyarlayan ve optimize eden, kendi kendini optimize eden, bir genel sistemdir. Bunun için ön koşul, mevcut üretim gerçeğinin kesin bir görüntüsüne sahip olmaktır. Bunu yapmak için, tüm tesis bileşenlerinden her milisaniyede bir ölçüm sinyallerini kaydetmekteyiz. “Big Data” – uzmanlarımız, teorik fiziksel süreçlerin dijital gerçekliğini temsil eden bu verileri yapılandırırlar.

Projenin sonunda

Projenin sonunda tüm altyapı sistemleri de dahil olmak üzere tüm tesisin tam bir dijital görüntüsünü elde edeceğiz. Amacımız, dijital gerçek makineyi bir süreç simülatörü olarak çalıştırmak ve bunu kendi kendine öğrenme kabiliyetiyle tamamlamaktır. Böylece, sistemin sürekli çalışması için kontrol algoritmaları da dahil olmak üzere, yeni işletim durumları daha önceden, tüm ayrıntıları ile simüle edilip optimize edilebilir. Böylelikle, uzun ürün değişim ve devreye alma süreleri geçmişte kalacaktır ve bu da ekstrüzyon tesislerinin esnek bir şekilde kullanılmasını kolaylaştıracaktır. Araştırmanın başarısı için önemli bir önkoşul, altyapı cihazlarının süreçlerini temel tesisin işleyişine tamamen entegre etmeyi başarmamızdır.”

Optimal alt süreçler sonucu optimal ana süreç

Büyük genel proje içindeki alt projelerimizden biri, minimum ve maksimum miktarların gravimetrik dozajlamasını araştırmaktır. Bu alt unsurun önemini, 1 mm kalınlığında 7 katmanlı bir bariyer filmin spesifikasyonu net bir şekilde ortaya koymaktadır. Yüksek kaliteli bariyer malzemenin merkezi tabakası sadece 50 μm kalınlığındadır (= yüzde 5 malzeme payı). Üzerinde, her biri 25 μm kalınlığında iki adet bağlayıcı madde ve iki adet 350 μm kalınlığında yapısal malzeme tabakası, ör. geri dönüştürülmüş malzeme ve bir 100 μm kalınlığında örtü tabakası bulunmaktadır. Tutarlı bir tabaka kalınlığı elde etmek için, tutarlı dozlama malzeme naklinde en önemli faktördür.

motan cihazlarının JKU araştırmacılarının beklentilerini karşılayabilmeleri, IPEC / JKU ile ortaklık anlaşmasının sonuçlandırılması için teknik temel oluşturmuştur. Bir sonraki adım bu ortaklığı şu an yapım aşamasında olan üniversite kampüsündeki gelecekteki fabrikaya – LIT fabrikasına – aktarmak olacaktır. Orada Endüstri 4.0 seviyesinde ekstrüzyon ve enjeksiyon kalıplama uygulanacaktır.