Le dosage de matières plastiques 4.0 devient concret

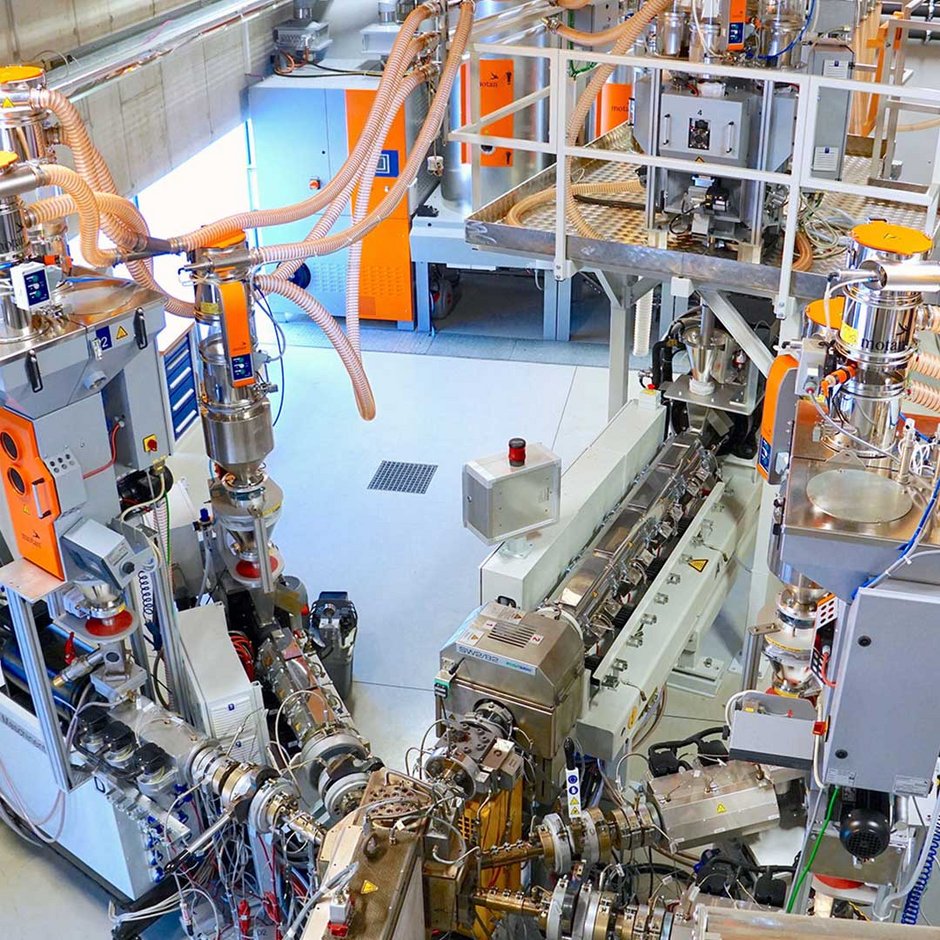

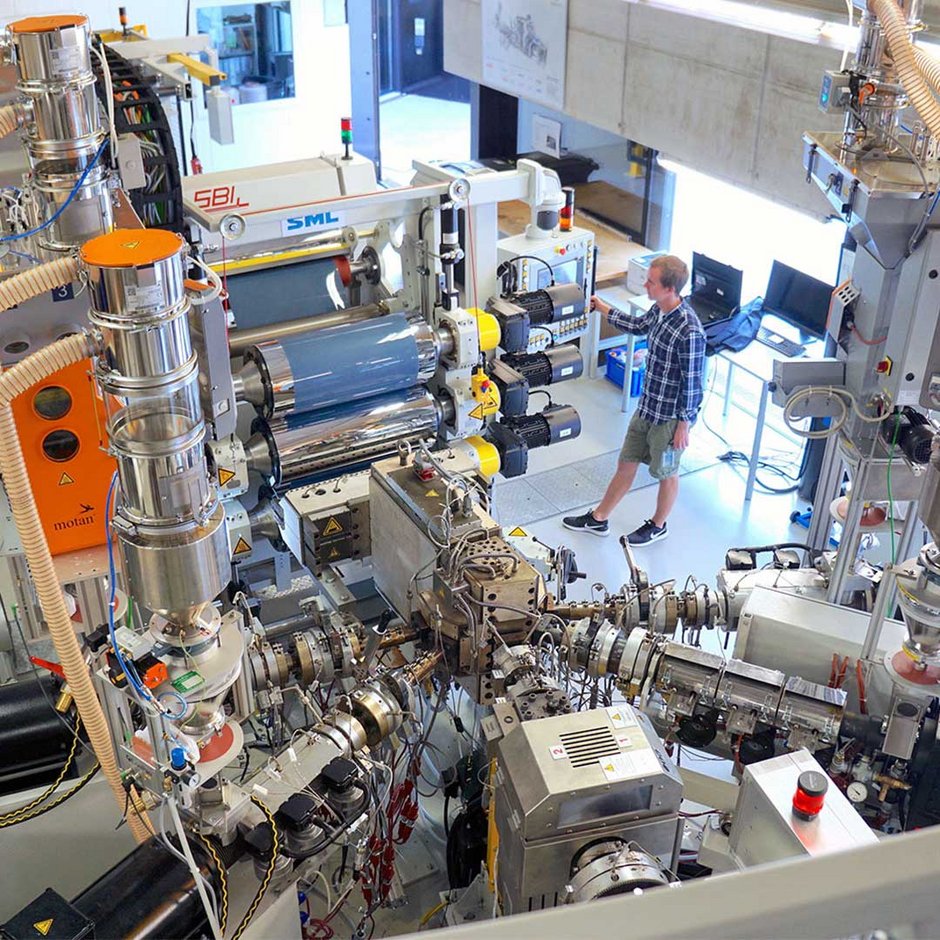

Un système de contrôle de processus entièrement automatisé pour des lignes de coextrusion figure en tête de l’ordre du jour de l’Institut pour l’extrusion et le compounding de polymères (IPEC) de l’Université Johannes Kepler (JKU) à Linz en Autriche.

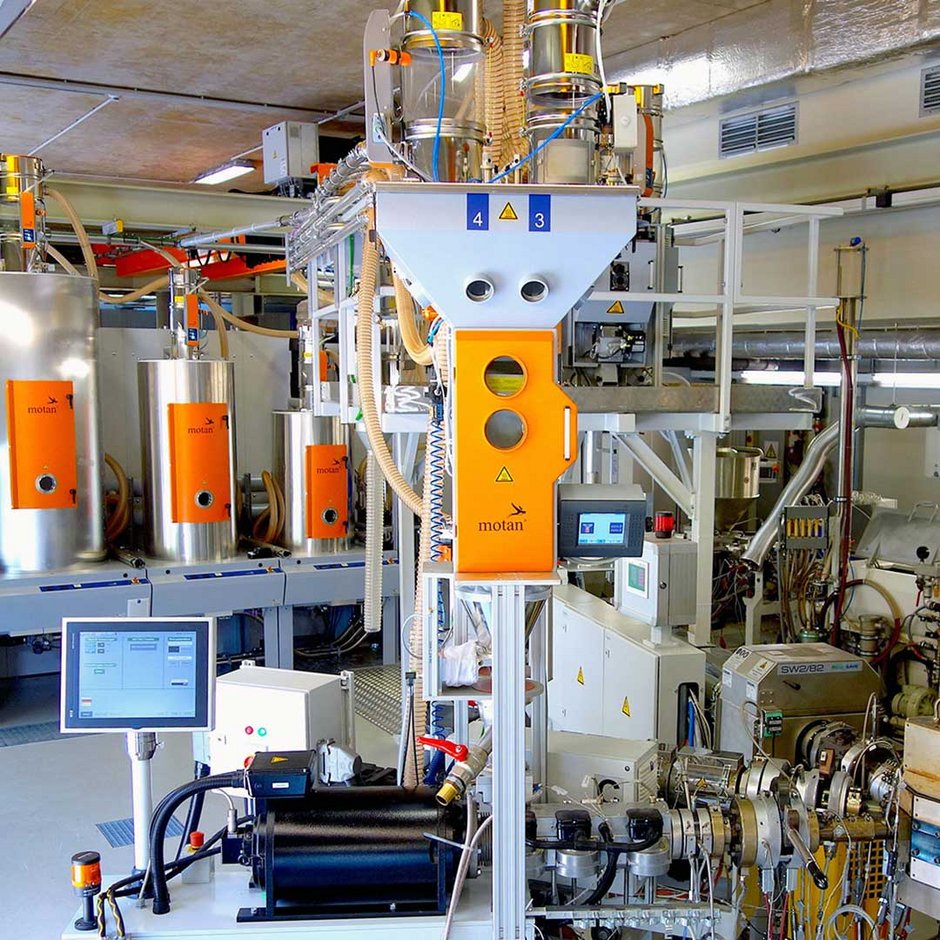

Les algorithmes de contrôle nécessaires sont développés ensemble avec des partenaires industriels et d’autres instituts JKU issus des domaines de la mécatronique et de l’informatique. La plateforme de développement est une ligne d’extrusion à 9 couches à l’échelle industrielle. motan est également de la partie en tant que partenaire. L’objectif de cette coopération est le développement d’un système de contrôle convivial de la ligne, dans lequel tous les composants conformes à la norme industrielle 4.0 communiquent entre eux et se coordonnent automatiquement.

La recherche du point de fonctionnement optimal d’une ligne d’extrusion demeure une tâche exigeante pour l’opérateur de la machine, malgré les nombreuses possibilités offertes par la technologie des capteurs, la métrologie, le traitement des données et l’ingénierie de contrôle. En particulier, si, en fonction de la machine de base, les points de fonctionnement de ces différents systèmes d’infrastructure, tels que, p. ex. les systèmes de convoyage et de dosage de matières, doivent être modifiés. Et ce avant tout lorsque les produits sont changés fréquemment dans l’urgence.

C’est ici qu’interviennent les chercheurs, techniciens et étudiants de l’IPEC de la JKU à Linz. L’avis du professeur d’université Jürgen Miethlinger : « Notre vision est le système global auto-optimisé, qui « emmène » tous les composants de l’installation au nouveau point de fonctionnement lors d’un changement de produit, puis les ajuste et les optimise en permanence en cours de fonctionnement. La condition préalable à remplir est d’avoir une image précise de la réalité de la production. Pour ce faire, nous enregistrons toutes les millisecondes les signaux de mesure de tous les composants de l’installation. Nos spécialistes « Big Data » structurent ces données, qui représentent la réalité numérique des processus physiques théoriques.

À la fin du projet

la fin du projet, nous avons une image numérique complète de l’ensemble de l’installation, y compris de toutes les infrastructures. Notre objectif est d’exploiter la machine réelle numérique en tant que simulateur de processus et de la compléter par une capacité d’auto-apprentissage. De nouveaux états de fonctionnement peuvent ainsi être simulés et optimisés à l’avance dans tous les détails, ainsi que des algorithmes de contrôle pour le fonctionnement continu. Les changements de produit et les phases de démarrage longs font désormais partie du passé, ce qui facilitera l’utilisation flexible de lignes d’extrusion. Une condition préalable importante pour le succès de la recherche est que nous parvenons à intégrer pleinement les processus des périphériques d’infrastructure dans le processus de la ligne de base. »

Processus global optimal grâce à des sous-processus optimaux

Un sous-projet au sein de l’ensemble du projet est l’étude du dosage gravimétrique des quantités minimales et maximales. La signification de cet aspect partiel est illustrée par la spécification d’un film barrière de 7 couches d’une épaisseur de 1 mm. La couche centrale de matériau barrière de haute qualité a une épaisseur de 50 μm (= 5 % de matière). Là-dessus il y a deux couches d’agent liant de 25 μm d’épaisseur, ainsi que deux couches de matériau structurel de 350 μm d’épaisseur, p. ex. du matériau recyclé et une couche couvrante de 100 μm d’épaisseur. Pour obtenir une épaisseur de couche constante, la constance de dosage du convoyage de matière est le facteur le plus important.

Le fait que les appareils motan aient pu répondre aux attentes des chercheurs du JKU était la base technique de la conclusion de l’accord de partenariat avec l’IPEC/JKU. Dans une prochaine étape, le partenariat sera également transféré à la future installation en construction sur le campus de l’université : l’usine LIT. Là, la société a l’intention de procéder à de l’extrusion et du moulage par injection selon la norme industrielle 4.0.