Cambiamento strategico in motan: La società di vendita svizzera motan swiss ag passa di mano

Formazione globale sui prodotti swift

L'ingegneria tedesca incontra la passione indiana - Inaugurazione del nostro nuovo centro operativo a Chennai, India

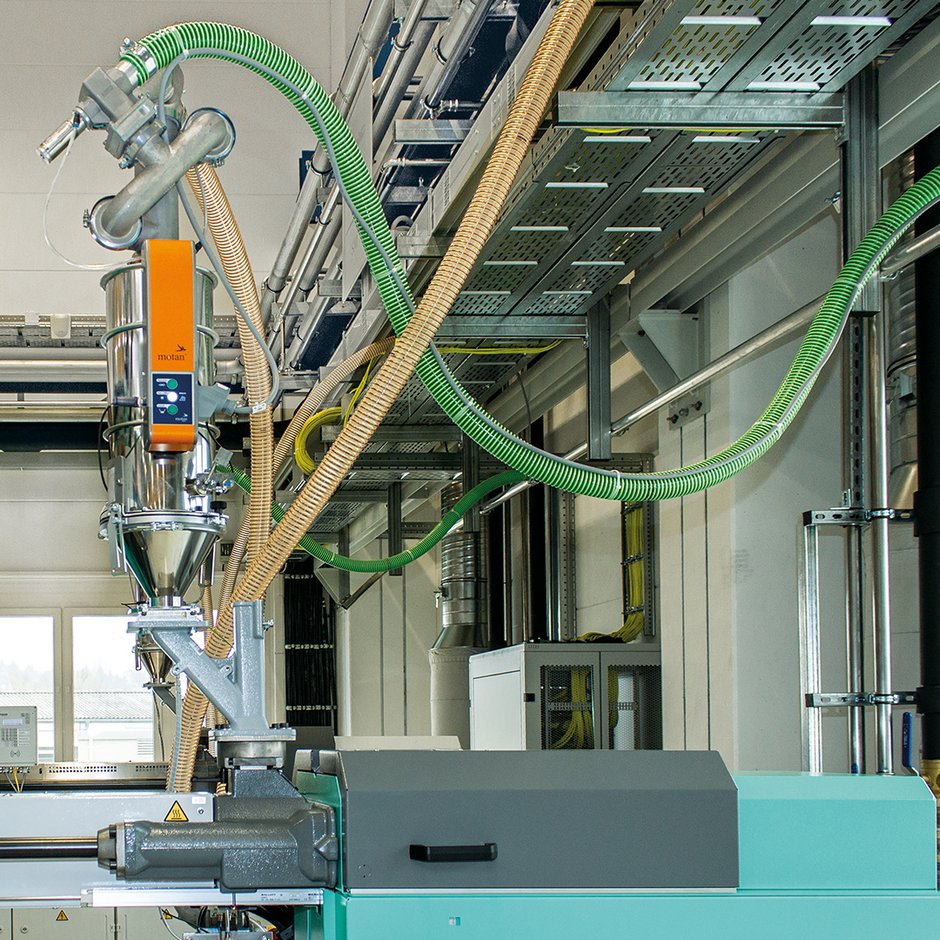

Dai rifiuti alla ricchezza: La plastica nell'economia circolare - Soluzioni sostenibili e innovazione per un futuro più verde

La fondazione motan sostiene everwave - Un triciclo per la Cambogia

Il gruppo motan viene nuovamente premiato come leader del mercato mondiale

- Cambiamento strategico in motan: La società di vendita svizzera motan swiss ag passa di mano

- Formazione globale sui prodotti swift

- L'ingegneria tedesca incontra la passione indiana - Inaugurazione del nostro nuovo centro operativo a Chennai, India

- Dai rifiuti alla ricchezza: La plastica nell'economia circolare - Soluzioni sostenibili e innovazione per un futuro più verde

- La fondazione motan sostiene everwave - Un triciclo per la Cambogia

- Il gruppo motan viene nuovamente premiato come leader del mercato mondiale