“A TGSIN baseou sua produção em um princípio-chave, qual seja, cada máquina processadora tem a sua própria alimentação, método preferido por muitas empresas japonesas”, declarou o diretor de vendas Anandakumar Ramachandran. “Em 2010, a empresa comprou de nós 6 secadores de ar quente LUXOR HD 250 e 6 aparelhos alimentadores METRO HPE 06 com o mesmo conceito”, relata ele sobre o início.

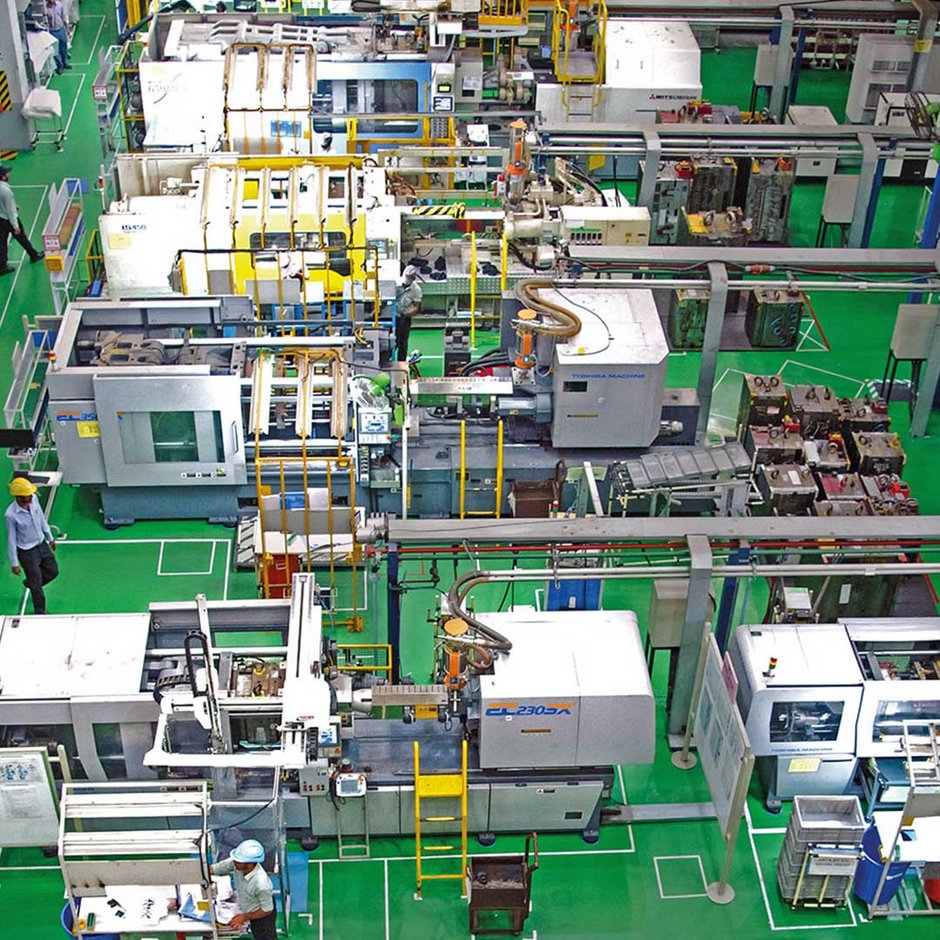

O princípio-chave e a alimentação de material diretamente à máquina que o acompanha traz, entretanto, algumas desvantagens, tais como ruídos, calor, falta de espaço e restos de granulados no ambiente imediatamente ao redor da máquina. “Deste modo, recomendamos à TGSIN, em sua segunda fase de expansão, a compra de nove máquinas de modelagem por injeção e um sistema de secagem e aquecimento central , que, além de economizar espaço na produção, garante a ordem em torno das máquinas de modelagem por injeção, bem como, em especial, uma melhor eficiência energética. Assim, conseguimos nos destacar da concorrência”, declara Ramachandran.

Para o nove fornecimentos materiais centrais, instalou-se uma plataforma. Começando-se com o consumo dos materiais, além dos sistemas de secagem, desmontou-se uma parte dos sistemas de alimentação. As máquinas foram alimentadas com 25 Kg e 750 Kg de artigos ensacados cujo ponto de alimentação de material se encontra exatamente oposto ao sistema de secagem, a fim de evita longos trajetos.