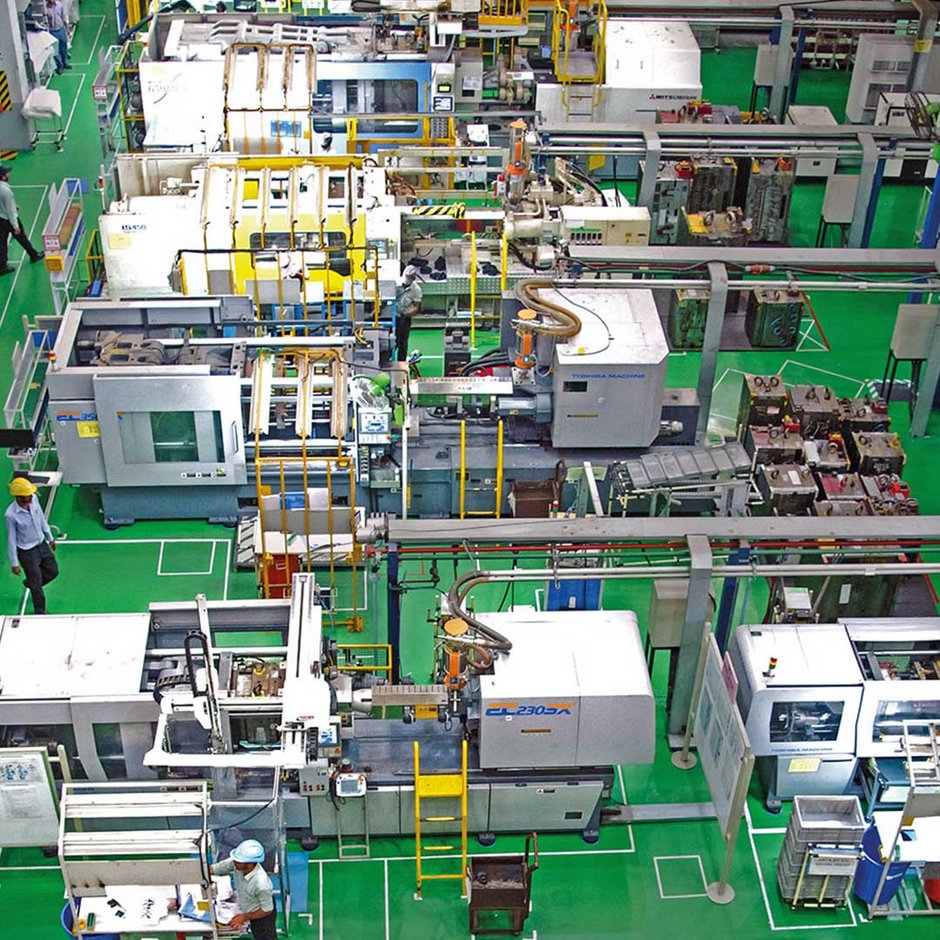

«TGSIN apostó por un principio de célula a pequeña escala en su producción, lo que significa que cada máquina procesadora tiene su propio suministro, algo que prefieren muchas empresas japonesas», explica el gerente de ventas, Anandakumar Ramachandran. «En 2010, compramos 6 secadores de aire caliente LUXOR HD 250 y 6 transportadores METRO HPE 06 con el mismo concepto», comenta sobre los comienzos.

El principio de celda y el material asociado se suministran directamente a la máquina de procesamiento, pero también conllevan algunas desventajas, como ruido, calor, polvo, falta de espacio y gránulos en las inmediaciones de la máquina. «Por ello, hemos propuesto a TGSIN un sistema de transporte y secado central para su segunda fase de expansión con nueve máquinas de moldeo por inyección, que solo ahorra espacio en la producción, mejora la limpieza alrededor de la máquina de moldeo por inyección y, sobre todo, garantizan una mejor eficiencia energética. Esto nos permitió distinguirnos de la competencia», explica Ramachandran.

Se instaló una plataforma para el nuevo suministro central de material. Comenzando con la tarea del material, aquí también se encuentran el sistema de secado y una parte del sistema de transporte. Las máquinas se suministran con bolsas de 25 kg y 750 kg, cuyo punto de alimentación de material se encuentra enfrente del sistema de secado para evitar largas distancias.