Strategische Veränderung bei motan: Schweizer Vertriebsgesellschaft motan swiss ag wird übergeben

Globale swift-Produktschulung

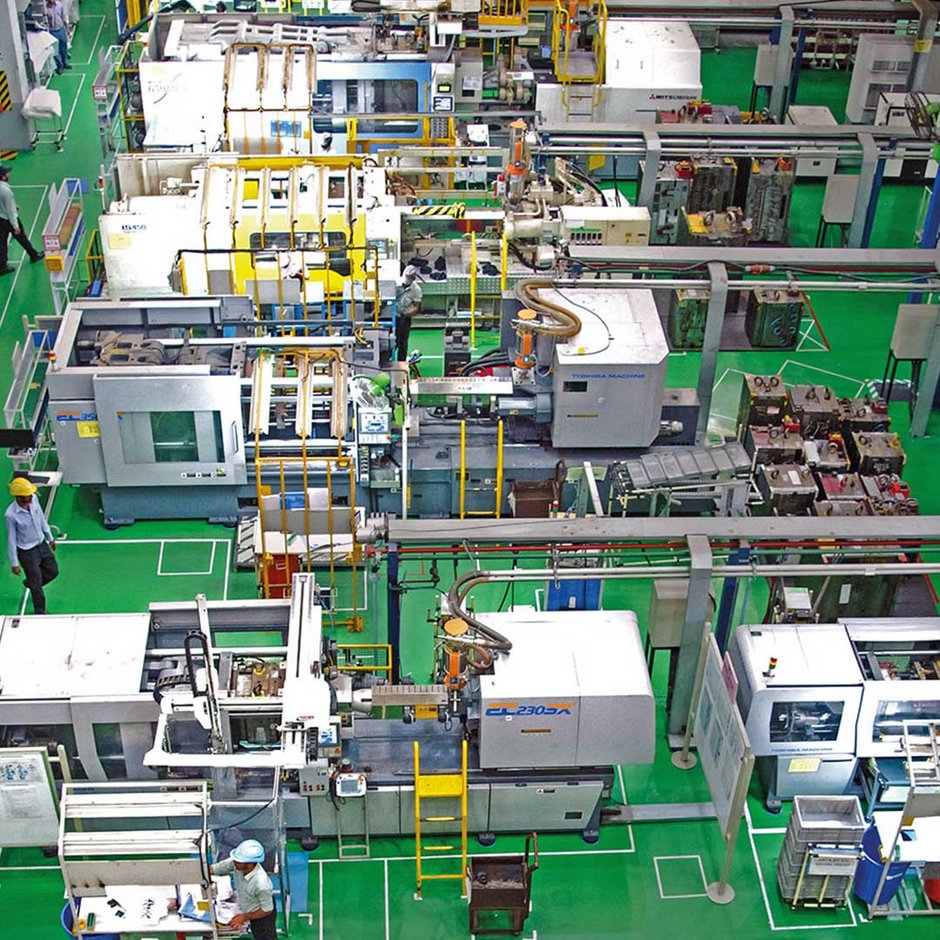

Deutsche Ingenieurskunst trifft indische Leidenschaft - Einweihung unseres neuen Operation Centers in Chennai

From Waste to Wealth: Kunststoffe in einer Kreislaufwirtschaft - Nachhaltige Lösungen und Innovation für eine grünere Zukunft

Die motan foundation unterstützt everwave - Ein Tricycle für Kambodscha

motan Gruppe erneut als Weltmarktführer ausgezeichnet

- Strategische Veränderung bei motan: Schweizer Vertriebsgesellschaft motan swiss ag wird übergeben

- Globale swift-Produktschulung

- Deutsche Ingenieurskunst trifft indische Leidenschaft - Einweihung unseres neuen Operation Centers in Chennai

- From Waste to Wealth: Kunststoffe in einer Kreislaufwirtschaft - Nachhaltige Lösungen und Innovation für eine grünere Zukunft

- Die motan foundation unterstützt everwave - Ein Tricycle für Kambodscha

- motan Gruppe erneut als Weltmarktführer ausgezeichnet