Ноу-хау в сфере проектирования как конкурентное преимущество

«Имея таких клиентов, как Toyota, Nissan или Renault, сегодня мы стали ведущим предприятием автомобильной отрасли в Индии», — рассказывает управляющий компании Биджай Кришна Шреста. В настоящий момент TGSIN является работодателем для прибл. 850 сотрудников, в прошлом году оборот предприятия составил около 43 миллионов евро.

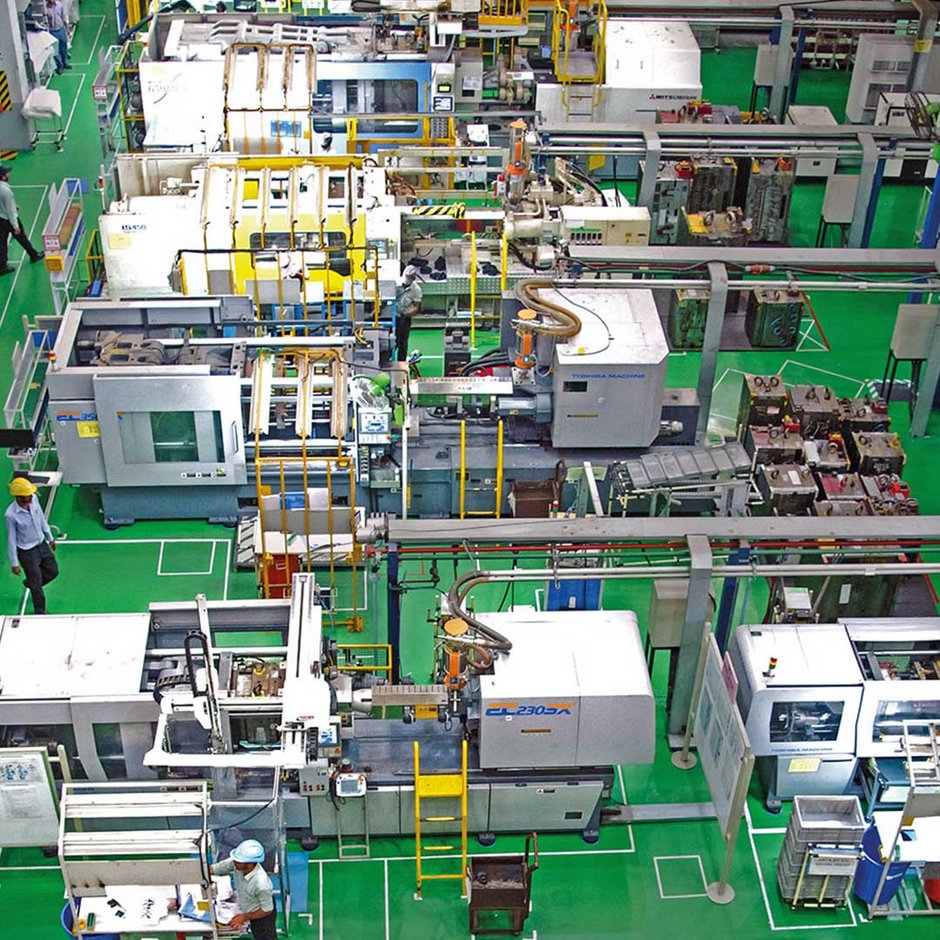

В Бенгалоре, в технопарке Toyota, TGSIN располагает производственной площадью ок. 23 400 м². Литье под давлением (внутри и снаружи), лакирование смоляным лаком (внутри и снаружи), детали для систем безопасности (воздушные подушки — для водителя и переднего пассажира) являются основными направлениями производства TGSIN. В распоряжении предприятия находится более 25 машин для литья под давлением с усилием запирания от 80 до 3500 тонн. В ассортимент продуктов входят амортизаторы, решетки радиатора, облицовка задних дверей (наружные детали) и приборные панели, детали каркаса, консольные модули и подлокотники (внутренние детали).

В ходе расширения производства в 2014 году TGSIN искало поставщика сушильной конвейерной установки, который, с одной стороны, был бы местным производителем, а с другой, мог бы предложить высокотехнологичные решения, которые отвечали бы высоким стандартам качества предприятия. Такой поставщик был найден в лице motan-colortronic India.

«TGSIN сделало ставку на принцип малых ячеек (когда каждая обрабатывающая машина имеет собственное снабжение), предпочитаемый многими японскими фирмами, — объясняет руководитель отдела продаж Анандакумар Рамачандран. — В 2010 году предприятие купило у нас 6 сушилок для сушки теплым воздухом LUXOR HD 250 и 6 конвейерных устройств METRO HPE 06 с одинаковой концепцией», — рассказывает он о начале сотрудничества.

Принцип ячеек и связанный с ним принцип подачи рабочего материала прямо на обрабатывающую машину имеет, однако, и некоторые минусы, такие как шум, выделение тепла, пыль, недостаток места и остатки гранулята в непосредственной близости от машины. «Поэтому для второго этапа расширения, предусматривавшего установку дополнительных девяти машин для литья под давлением, мы предложили TGSIN центральную сушильную конвейерную установку , гарантирующую, помимо экономии места, чистоту вокруг машины для литья под давлением, а также, и в первую очередь, более высокую энергоэффективность. Это позволило нам получить значительное преимущество по сравнению с конкурирующими фирмами», — рассказывает Рамачандран.

Для нового узла центральной подачи материала была смонтирована платформа. Начиная с загрузки материала, здесь также размещены сушильная установка и часть конвейерной установки. Загрузка материала в машины производится из грузовых мешков весом 25 кг и 750 кг, при этом точка загрузки находится прямо напротив сушильной установки, что сокращает путь материала.

Из-за большого разнообразия используемых полимеров узел центральной подачи материала сконструирован как машинно-зависимая система. Это означает, что каждая машина для литья под давлением имеет собственную подводящую линию, а выбор материала осуществляется через соединительную станцию. Ручной соединительный стол METROCONNECT U делает загрузку материала более гибкой. Таким образом, несколько машин могут быть подключены к магистрали подачи материала. Другим преимуществом центральной конвейерной системы является перенос вентиляторов пневмотранспортеров на центральную позицию. В результате удается избежать загрязнения, выделения тепла и шума на обрабатывающей машине и вокруг нее.

Благодаря реализации концепции центральной сушильной установки вместо отдельных сушилок суммарная мощность сушилок была снижена с 353 кВт до 159,8 кВт. Этот замечательный результат основан на продуманной комбинации воздушных генераторов и воронок осушения с различной вместимостью в литрах, которая сначала прошла испытания и была усовершенствована в экспериментальном цехе motan-colortronic India.

«motan-colortronic India предлагает решения, а не только продукты, — подводит итог Рамачандран. — Кроме того, одной из наших сильных сторон, отличающих нас от наших конкурентов в Индии, является высокая компетенция в области проектирования, — говорит он с полной уверенностью в себе. — Продукты, которые мы производим в Индии, ничем не отличаются по качеству от продуктов, произведенных в Германии. Нам удается поддерживать этот высокий стандарт качества благодаря постоянному поиску местных поставщиков, которые поставляют нам неизменно качественный продукт, а также нашим сотрудникам, прошедшим интенсивное производственное обучение».

Г-н Баламуруган, заместитель управляющего и ответственный за техническое обслуживание оборудования в TGSIN, говорит: «Мы остановили свой выбор на motan-colortronic из-за высокого качества и надежности их продукции. Другими критериями были техническая компетенция предприятия, высокая энергоэффективность и небольшой процент выхода оборудования из строя. Причем последнее не совсем верно. Процент выхода машин из строя равен в настоящее время нулю». Помимо этого, благодаря новым машинам и установкам значительно повысилась чистота в производственных помещениях; сервисная поддержка со стороны motan-colortronic также осуществляется на надлежащем уровне.