项目规划专有技术是一种竞争优势

“今天,凭借与印度丰田、日产或雷诺等客户的业务联系,我们已成为汽车行业的领先企业,”董事长兼总经理 Bijay Krishna Shrestha 补充说道。TGSIN 目前拥有约 850 名员工,去年的销售额约达 4,300 万欧元。

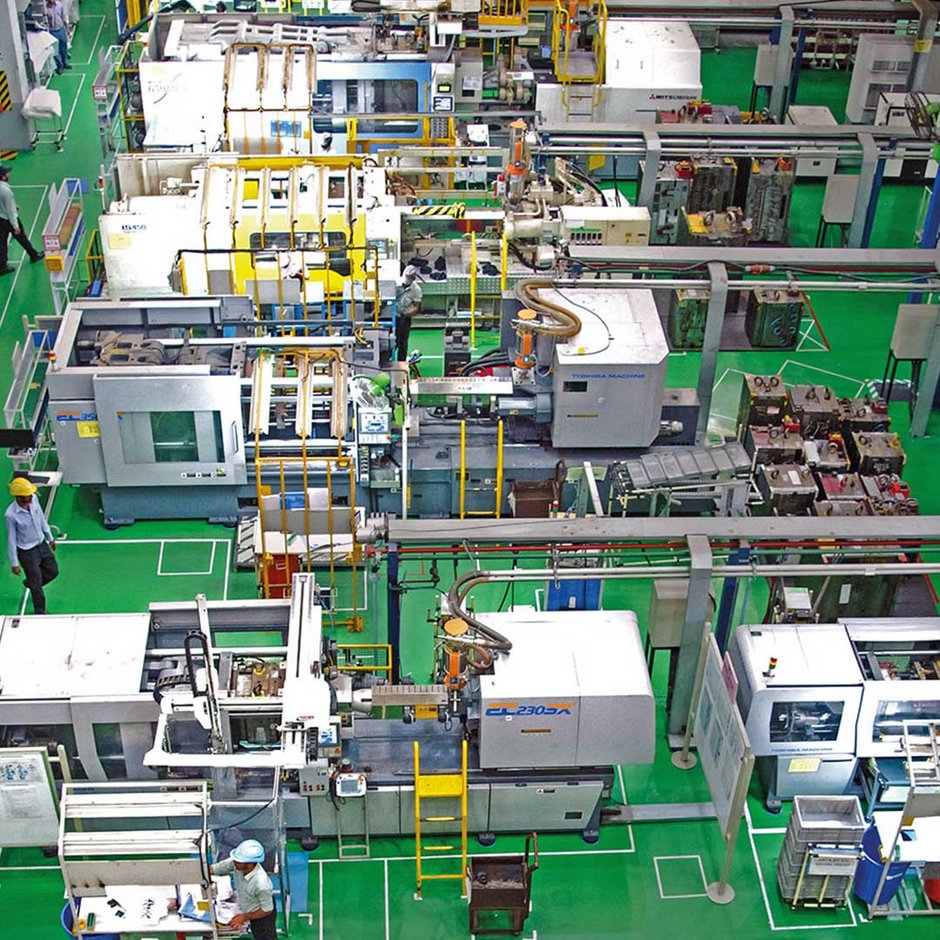

在班加罗尔的丰田技术园区中,TGSIN 的生产面积约达 23,400 m²。注塑成型(内部和外部)、树脂涂装(内部和外部)以及安全系统部件(安全气囊-驾驶员和乘客安全气囊)是其最重要的生产能力。该公司拥有超过 25 台注塑机,锁模力在 80 至 3,500 吨之间。产品品种包括保险杠、散热器格栅、轮毂盖、后门板(外部部件)和仪表板、支柱部件、控制台模块以及座位扶手(内部部件)。

2014 年产品扩展期间,TGSIN 着力寻找干燥和输送设备供应商,要求该供应商一方面是本地企业,另一方面还能提供符合公司高标准质量要求的优质技术解决方案。该公司最终找得到了符合要求的公司——motan-colortronic India。

“TGSIN 在生产时采用小单元原理,即:每台加工机器都拥有独立的电源,许多日本企业非常喜欢这种模式,”销售经理 Anandakumar Ramachandran 如是说。“该公司 2010 年从我们这里购买了具有相同设计的 6 台 LUXOR HD 250 暖风机和 6 台 METRO HPE 06 输送设备,”他对最初的业务往来如是说。

小单元原理并进而直接向加工机器供应材料的方法也有一些缺点,比如:噪音、热量、灰尘、空间不足以及机器附近沉积残余颗粒。“因此,我们建议 TGSIN 在第二个扩展阶段再购置九台注塑机,以便构成一套中央干燥和输送系统,进而能节省生产空间、提高注塑机周围的清洁度、尤其是能提高能效。我们借此能显著提高竞争能力,”Ramachandran 解释道。

还为这九台中央材料供给装置安装了一个工作台。此外,从开始上料的时候便涉及了干燥设备和一部分输送设备。这些机器配置有 25 Kg 和 750 Kg 的袋装货物,其上料点正好位于干燥设备对面,无需进行长距离运输。

由于使用了大量的聚合物,该中央材料供应系统也被设计为各机器专用的系统。这意味着,每台注塑机都拥有专用的进送管道,并且通过连接站进行材料选择。通过 METROCONNECT U 手动连接台可灵活地进行上料。这样便可将多台机器与一条材料管道相连。中央输送系统的另一个优点在于将输送机风扇移到中央位置。通过这种方式可避免加工机周围脏污、积聚热量和噪音。

用中央干燥设备替代单独干燥机之后,便能将干燥机的总功耗从 353 kW 降低到 159.8 kW。之所以能获得这一成功结果的原因便是,将空气发生器和不同容量干燥器的巧妙组合搭配,其事先已在 motan-colortronic India 技术中心的试验中进行了测试和优化。

“motan-colortronic India 提供的不仅仅是产品,还包括解决方案,”Ramachandran 总结道。“此外,我们的优势还包括项目规划能力,这一能力让我们从印度的众多竞争对手中脱颖而出,”他自信地说道。“我们的印度生产产品与德国生产产品在质量方面是完全一样的,我们严格筛选当地供应商,要求其提供符合我方高标准要求的质量,并有我方经过严格培训的生产员工的参与,故此我们能够保证达到这一点。”