Heinlein mise sur l’alimentation centrale en matériaux

Classe de pureté 7

Ce sont des conditions sans germes contrôlées allant jusqu’à la salle blanche de la classe de pureté 7 correspondante et aux exigences de pureté augmentées dans l’ensemble de la fabrication par moulage par injection qui règnent dans l’entreprise Heinlein à Ansbach en Franconie. Rien que cela est une raison suffisante de miser sur une alimentation centrale en matériaux quasiment sans poussière. Mais la sécurité contre les interversions des matériaux prélevés principalement directement de silos ainsi que l’efficacité élevée du système grâce à son automatisation sont également des points importants pour l’entreprise.

Nouvelle halle de production avec 20 machines de moulage par injection

Lors de la mise en place de la nouvelle halle de production pour actuellement 20 machines de moulage par injection avec des forces de fermeture comprises entre 250 et 2000 kilonewtons, l’entreprise s’est alors reporté sur sa vaste expérience issue de son alimentation en matériaux déjà en service dans la halle voisine : là, une alimentation centrale en matériaux de motan-colortronic alimente déjà depuis de nombreuses années 35 machines de moulage par injection à partir de dix silos extérieurs en tout. Au regard de cette bonne expérience et de la faible maintenance nécessaire de l’installation entière déjà existante, Heinlein a à nouveau misé sur motan-colortronic pour l’intégralité de la manutention des matériaux de sa nouvelle installation.

Flexibilité et sécurité supplémentaires

Les machines sont principalement alimentées en polypropylène ainsi qu’en polyéthylènes de types HD et LD à partir de douze silos extérieurs. On travaille ici avec ce qu’on appelle des PharmaGrades 1 A, c’est-à-dire des matériaux certifiés. Une connexion entre l’« ancienne » et la nouvelle alimentation en matériaux crée une flexibilité et une sécurité supplémentaires : en cas de besoin, les silos déjà existants et les nouveaux peuvent être utilisés des deux côtés. Pour l’usinage de petites quantités, comme par exemple les TPE ou divers types spéciaux, une station de sortie des matériaux pour marchandises en sacs a été raccordée.

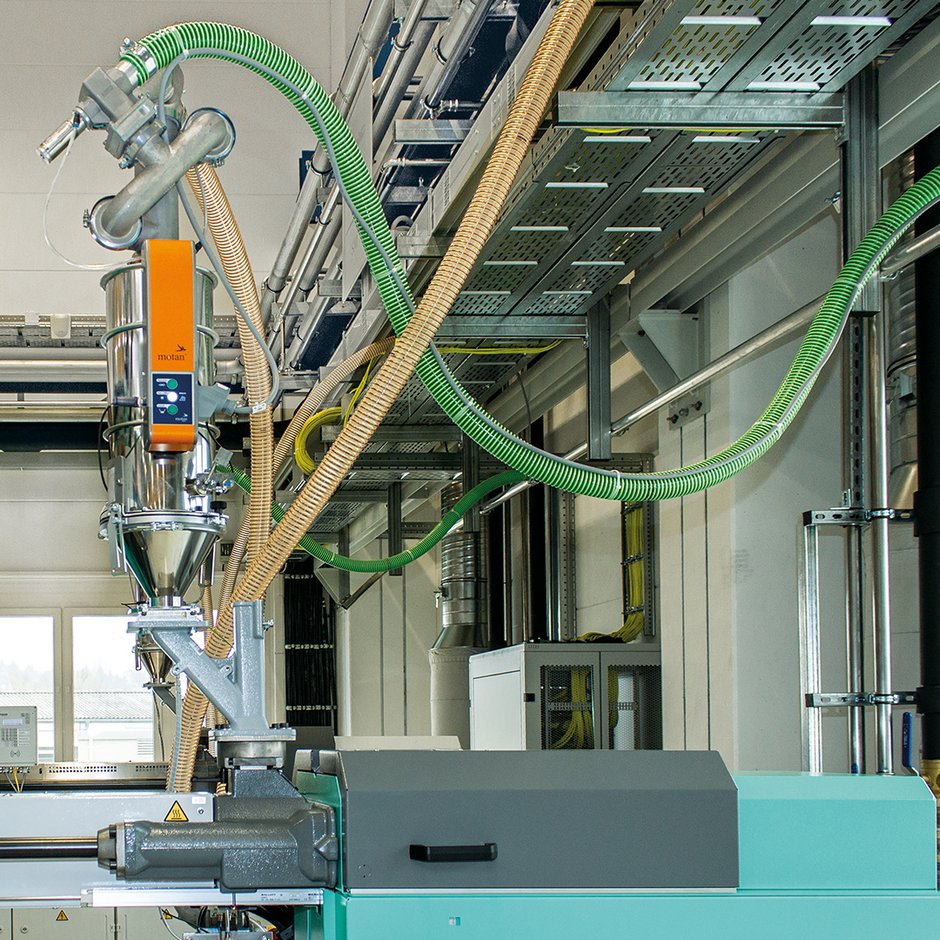

Des exigences en matière d’hygiène pour la tuyauterie aussi

La tuyauterie entièrement en acier inoxydable des silo aux machines en passant par la station de distribution automatique METROLINK répond aux exigences d’hygiène de Heinlein. Elle a été posée sur des tracés le long des murs de la halle qui ont été conçus et montés pour l’ensemble de l’infrastructure comme par exemple l’énergie électrique, l’air comprimé ainsi que l’alimentation et l’évacuation de l’eau de refroidissement.

Alimentation en matériau sans impuretés

La « station de distribution » METROLINK qui, une fois en place, établit automatiquement et sans impuretés toutes les connexions entre l’alimentation en matériau et les machines, est au cœur de l’installation. Les affectations erronées de matériaux à la machine sont impossibles. Pour les emplacements d’installation très réduits, les variantes utilisées par Heinlein ont 2×10 alimentations en matériaux et 2×10 sorties sur les machines à leur disposition. En raison des affectations fixes en continu des matériaux dans le système METROLINK, il n’existe – contrairement aux autres gares de distribution – pas de commutation ni d’aspiration à vide pendant le convoyage.

Convoyage avec modules dépoussiéreurs

Heinlein a également résolu la question du dosage avec motan-colortronic. Les appareils de dosage à disques volumétriques MINIBLEND V et les convoyeurs de type METRO G avec modules de dépoussiérage constituent sur la machine la fin du trajet de convoyage des matériaux. Différentes tailles sont utilisées en fonction des quantités du débit. Des aiguillages à deux composants permettent de réintroduire les marchandises moulues éventuellement générées dans le processus de production. Les appareils MINIBLEND V dosent les additifs et les peintures ajoutés aux matériaux de base, synchronisés avec le prélèvement de matériaux de la machine de moulage par injection. Aucun mélangeur supplémentaire n’est alors nécessaire.

Une poursuite de cet agrandissement a déjà été prévu : l’installation complète d’alimentation en matériaux peut être élargie sans beaucoup de travail pour l’alimentation de 40 machines de moulage par injection.

À propos de Heinlein-Plastik-Technik GmbH

Heinlein est principalement spécialisé dans les fermetures multiples et partiellement brevetées et les systèmes de dosage et d’application. La tendance est aux degrés de complexité élevés par exemple avec un garantie d’originalité et/ou des fermetures de sécurité enfant ainsi que différentes couleurs. Ses principaux clients sont des entreprises du secteur de la pharmacie, de l’homéopathie, du lifestyle et de la chimie. 160 collaborateurs environ développent et produisent sur une superficie de 16 000 mètres carrés.

Le taux d’exportation est de plus de 60 pour cent. Les sorties d’usine ont triplé depuis 2008, ce sont jusqu’à 4 000 000 de fermetures standards et individuelles aux clients qui sont produites chaque jours par trois services en rotation. L’entreprise est certifiée selon les normes ISO 9001, ISO 15378 et ISO 13485. Elle travaille en conformité avec les système HACCP de gestion de l’hygiène.

www.heinlein-plastik.de