Группа компаний motan снова в числе лидеров мирового рынка

Проект по использованию солнечной энергии для защиты морских черепах

motan group is once again among the world market l...

Allgemein

Zugriff

Header

Überschrift

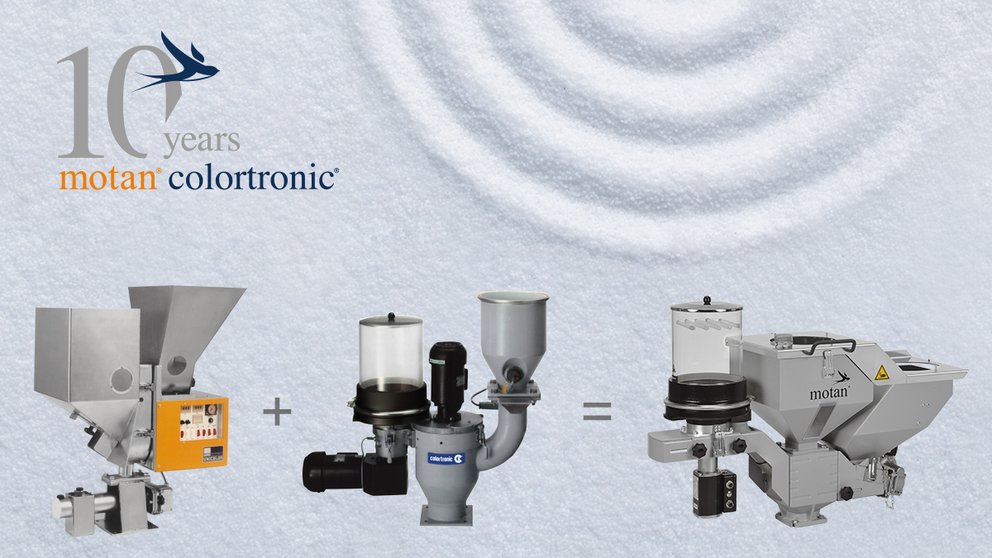

motan group is once again among the world market leaders

Dachzeile

Header Position

DefaultCenterRightLeft

Text

<p>[Translate to Russian:] <p><a class="btn btn-outline-default" href="https://www.motan-news.com/en/detail/motan-group-is-once-again-among-the-world-market-leaders/">Read more</a></p></p>

WYSIWYG-Editor, data_tx_bootstrappackage_carousel_item__1115__bodytext_Editor WerkzeugleistenStileStilStilFormatFormatGrundstile Fett Tastaturkürzel Strg+B Kursiv Tastaturkürzel Strg+I Tiefgestellt HochgestelltAbsatz Nummerierte Liste einfügen/entfernen Liste Einzug verkleinern Einzug vergrößern Zitatblock Box Spalten einfügen Text einrücken Linksbündig Zentriert Rechtsbündig BlocksatzLinks Link einfügen/editieren Tastaturkürzel Strg+K Link entfernenZwischenablage/Rückgängig Ausschneiden Tastaturkürzel Strg+X Kopieren Tastaturkürzel Strg+C Einfügen Tastaturkürzel Strg+V Als Klartext einfügen Tastaturkürzel Strg+Umschalt+V Aus Word einfügen Formatierung entfernen Rückgängig Tastaturkürzel Strg+Z Wiederherstellen Tastaturkürzel Strg+YEditieren Rechtschreibprüfung während der Texteingabe (SCAYT)Einfügen Tabelle Horizontale Linie einfügen Sonderzeichen einfügenWerkzeuge MaximierenDokument QuellcodeDrücken Sie ALT 0 für Hilfe◢Elementepfad

<p><a class="btn btn-outline-default" href="https://www.motan-news.com/en/detail/motan-group-is-once-again-among-the-world-market-leaders/">Read more</a></p>

Sichtbarkeit

Carousel Item

Deaktivieren

Nein

Veröffentlichungsdaten und Zugriffsrechte

Veröffentlichungsdatum

Ablaufdatum

Sprache

EnglishDeutschChineseFrenchItalienPortugueseRussianSpanishTürkçeUSAThai[Alle]

English

Ursprungstext

German Web Award for the design of the websitesProduct award for the swift brandTestWe welcome our new traineesIsny Night of the Trainees 2023“Valued Business Partner" awardFirst major sales meeting in Isnymotan India helps people in rural areasParticipating is a matter of honor - Kjell Ehrentreich works at motan operations gmbh for a good causeThe new sustainability report of the motan group is now availableSolar energy project to protect sea turtlesWorkshopmotan group is once again among the world market leaders

Новый отчет об устойчивом развитии группы компаний motan уже доступен

Участие в проекте - дело чести - Кьелл Эрентрейх работает в компании motan operations gmbh ради благого дела

Компания motan India помогает жителям сельской местности

- Группа компаний motan снова в числе лидеров мирового рынка

- Семинар

- Проект по использованию солнечной энергии для защиты морских черепах

- Новый отчет об устойчивом развитии группы компаний motan уже доступен

- Участие в проекте - дело чести - Кьелл Эрентрейх работает в компании motan operations gmbh ради благого дела

- Компания motan India помогает жителям сельской местности